|

|

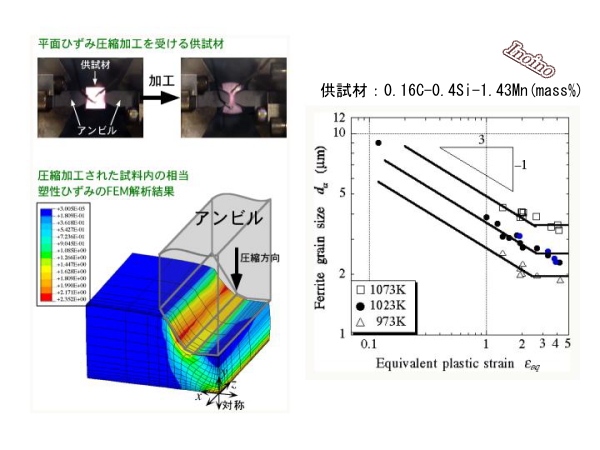

圧縮によって材料内に導入されるひずみは数値解析技術を用いて定量的に推測された。

数値解析結果からわかるように,材料内には材料中心で最大となるひずみ分布がある。 予測されたひずみと冷却後の断面組織から測定された粒径の関係を加工温度をパラメータとしてプロットしたのが,横の図である。フェライト粒径は,ひずみの増加とともに小さくなり(ひずみの-1/3乗に従う),ひずみが約2以上になると粒径は一定となる。 一般的には,粒径はひずみの増加とともに小さくなると言われたが,この結果は必ずしもそうではなく,粒径がひずみに依存しない領域があるのを指摘している。これにより,もし2以上のひずみを材料全体に導入できれば,ひずみ分布はあっても組織は均一となる。 しかし,2というひずみは極めて大きな変形量であり,これを圧延(平面ひずみ条件下)で導入しようとすると82%の圧下量が必要となる。例えば,10mmの鋼板を作るためには初期板厚は56mm,25mmの場合は134mm必要であり,既存の圧延設備ではむずかしい。 どうしたら,板厚を確保しながら効率良く2以上のひずみを導入できるのかに焦点が当てられた(Second step) 。 |