元素界のウルトラ兄弟!?レアメタル・レアアース

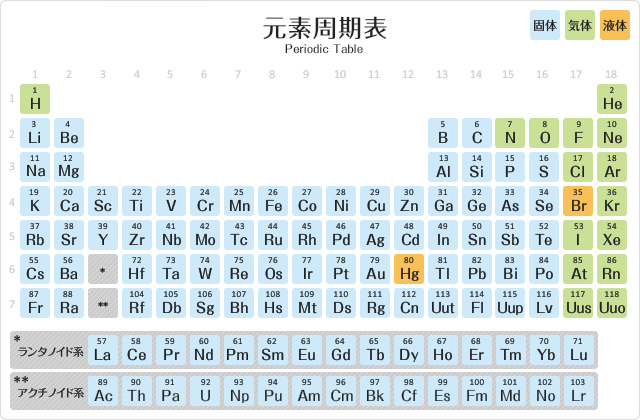

私たちの身の回りの世界は、およそ90種類の元素でできている。それを示したのが元素の周期表だ。

(出典:経済産業省ホームページ)

この中には、“元素界のウルトラ兄弟”と名付けてもよいくらい特殊で優れた元素たちがいる。金属を透明にすることができたり、さまざまな蛍光色をつくりだしたり、強い磁石になったり・・・・・・。

その多くは「レアメタル」「レアアース」と呼ばれる金属元素だ。レアメタル・レアアースに含まれる元素は50種類前後どの元素をレアメタルと呼ぶか、世界共通の決まりがあるわけではなく、産業の構造によって各国で内容が異なるため、数は統一されていない。におよぶ。

レアメタル・レアアースは、現代の産業にとって欠かせない元素だ。スマートフォンやパソコン、LED、自動車、太陽光発電パネルなど、今の日本や世界を動かしている重要な製品の材料として使われている。

日本の場合には、17種類のレアアース「希少な土壌中元素」というような意味の化学用語。周期表では、下に飛び出ている「ランタノイド」グループの15種類の元素に、スカンジウム(Sc)、イットリウム(Y)を加えた17種類の元素グループを指す。元素に加えて、産業に重要な30種類の元素がレアメタルレアメタルは産業上の重要性に視点を置いて使われる用語である。として指定されている。レアアースはすべてレアメタルに含まれるので、ここから先はレアメタルとだけ書くことにしよう。

レアメタルの多くは入手しにくい金属である。そもそも地球上に存在する量が少なかったり、豊富に存在しているけれど鉱石から取り出すのがむずかしかったり、産地が限られていたりといった理由がある。

まとめると、産業に欠かせないのに入手しにくい金属。それがレアメタルだ。

ありふれた元素でなんとかならないか?

レアメタルがなくなってしまったらどうなるか?

これはたいへん深刻な問題になる。

産業が停止してしまうのである。

たとえばリチウムはリチウムイオン電池をつくるのに必要なレアメタルだ。リチウムイオン電池はスマートフォンやノートパソコンのバッテリーとして欠かせない。

このリチウムが入手できなくなったら?

携帯電話やノートパソコンは製造できなくなってしまう。そんなことになったらメーカーやその関係者は倒産の危機・・・ということにもなりかねない。日本全体さらには世界の産業や経済にも影響がおよぶだろう。

たった1つの元素のために産業が停止する---。それを防ぐにはどうすればよいのか?

一つは、レアメタルを備蓄しておくことだ。

もう一つは、レアメタルの使用量をできるだけ少なくしておくことだ。そうすることで危機を最小限に食い止めることができるかもしれない。もしくは、レアメタルではない「ありふれた元素」で同じはたらきをする材料を開発すれば、危機を恐れる必要すらなくなる。

レアメタルに頼らない、新しい材料を生みだす

ここからはレアメタルの使用量削減につながる具体的な材料開発を見ていこう。

物質・材料研究機構の3名の研究者を紹介する。

モーターを動かすには磁石が必要だ。

強力なモーターを必要とするパソコンのハードディスクや自動車には強力な磁石である「ネオジム磁石ネオジム磁石は、ネオジムと鉄とボロンを主成分とする磁石である。」が使われる。

ただしネオジム磁石はそのままでは高温に弱い。

一般的に、磁石の温度を上げていくと磁石の力は弱まっていく。ネオジム磁石の場合、200℃ほどまで高温にすると磁石の力はほとんどなくなってしまう。

そして、自動車のモーターは走行中にどうしても高温になり、200℃ほどになる。

そこで、現在使われている自動車モーターのネオジム磁石には「ジスプロシウム」という金属が5~8%添加され、耐熱性が高められている。ジスプロシウムを加えたネオジム磁石ならば、200℃ほどになっても磁力を維持する。

モーターを搭載した自動車にとって、ジスプロシウムはなくてはならない金属なのだ。

ジスプロシウムの有無で耐熱性が変わることを確かめる実験。

ジスプロシウムを加えたネオジム磁石は、強力で、耐熱性が高く、たいへん有用だ。しかし、安心できない点もある。

ジスプロシウムは産出量が少ないうえに、産出地が限られたレアメタルなのだ。

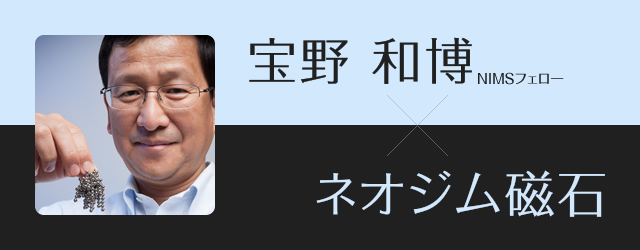

磁性材料ユニットの宝野和博は、磁石を原子レベルで「見る」ことによりさまざまな性質を明らかにしたり、新しい機能を開発したりする研究者である。

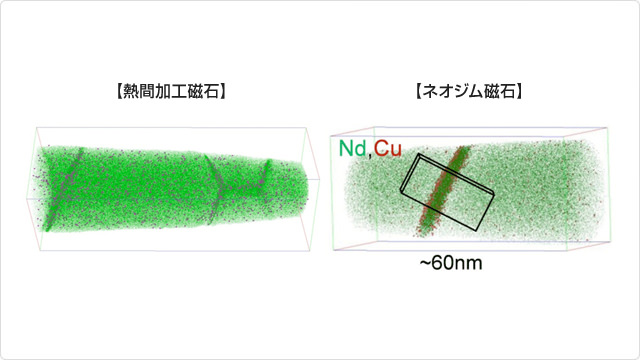

磁石の中にある原子の分布を立体的に示した画像。特殊な顕微鏡(三次元アトムプローブ)を使うことで得ることができる。

宝野が取り組む研究の一つが「ジスプロシウムをまったく使わない熱に強いネオジム磁石」の開発だ。

そしてこの5年間ほど注目してきたのが「熱間加工磁石」である。

どろどろに溶けたネオジム磁石の素材をしずく状に垂らし、そのしずくを瞬時に冷却すると、非常に小さいネオジム磁石の薄片ができる。この薄片を押し固めたものが熱間加工磁石だ。

磁石というのは無数の小さな結晶からできているのだが、この熱間加工磁石を形づくる結晶はたいへん微細なことが特徴だ。

現在、高性能なネオジム磁石の代名詞となっているのは「焼結磁石」である。焼結磁石は、磁石の粉を焼き固めてつくられる。

熱間加工磁石は焼結磁石と並ぶ高性能なネオジム磁石として知られていたのだが、その特徴である超微結晶組織から期待されるほどの耐熱性が出ていなかった。

宝野がこの熱間加工磁石を原子レベルで観察したところ、あることに気が付いた。

磁石を構成する結晶と結晶の間には、境界ができる。ネオジム磁石の場合、この境界にネオジム原子がたまりやすい。そして、境界にたまるネオジム原子が多いほど、磁石は強くなる。

ところが熱間加工磁石では境界にたまるネオジムがとても少なかったのである。

熱間加工磁石(左)と自動車のモーターに使える熱に強いネオジム磁石(右)を原子レベルで見たようす。緑色がネオジム原子をあらわしている。

色が濃く見える帯状の部分が磁石中にできる結晶の境界であり、そこにネオジム原子がたまっている。

熱間加工磁石では、熱に強いネオジム磁石に比べて結晶境界でのネオジム原子が少ないことが見て取れる。

そこで宝野らは、熱間加工磁石の表面に低い温度でとけるネオジム合金を塗って、ネオジムを磁石にしみこませた。案の定、境界にたまるネオジムは増え、磁石は強くなった。

しかし、まだ改善の余地があると考えた宝野はさらに磁石をつぶさに観察し、あることを発見した。

ネオジムをしみこませるときに磁石の体積が膨張していたのである。

体積が膨張するということは中身がすかすかになるようなものである。これは磁石の力を弱めるはたらきをする。

そこでこの膨張をおさえるために、ネオジムをしみこませる際に磁石全体を治具でがっちりと固定し、膨張し過ぎないように工夫をした。

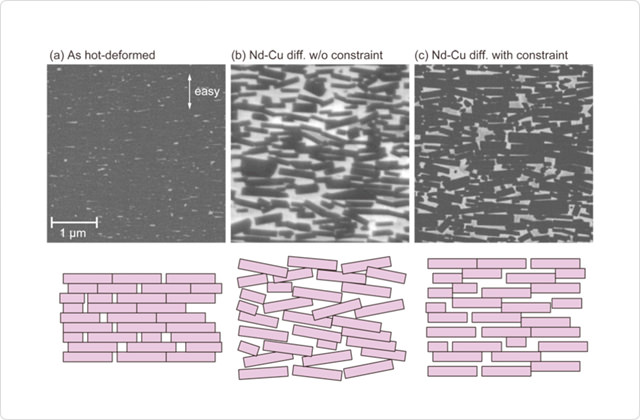

なにもしない状態(左)。ネオジムをしみこませると膨張し、すかすかになる(中)。治具でおさえてネオジムをしみこませると、ほどよい状態になる(右)。

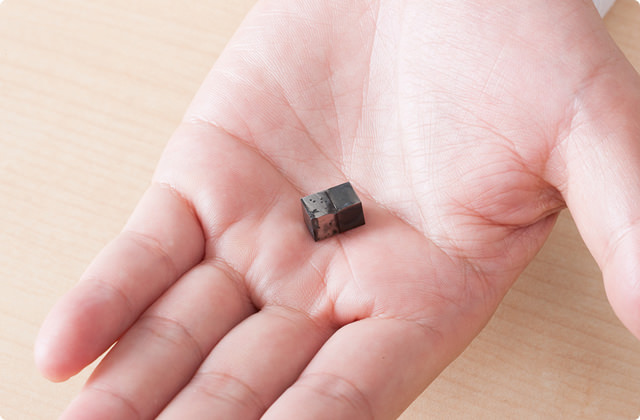

このようにしてできた熱間加工磁石の性能を測定すると、自動車モーターの高温にも耐える、強力な磁石だった。そしてこの磁石はジスプロシウムをいっさい使っていない!

宝野の研究によって、熱間加工磁石はレアメタルの使用量が少ない特別な磁石として生まれかわった可能性があるのだ。

熱間加工磁石自体はすでに量産されており、コストも一般的な焼結磁石と同等である。宝野らが開発した結晶境界を改善した熱間加工磁石がジスプロシウムフリーのネオジム磁石として世に出るのは時間の問題かもしれない。

膨張をおさえてつくられた熱間加工磁石。

もう一つ、2014年に宝野の研究室が成し遂げた成果を紹介しておこう。

現在、一般に出まわっているネオジム磁石の組成は、ネオジム・鉄・ボロンである。ネオジムとボロンはレアメタルだ。

ネオジム・鉄・ボロン磁石が発明されたのは1983年。それから現在まで、ネオジム・鉄・ボロン磁石はつねに磁石の王者であり、その性能を上回る磁石が今後あらわれるかどうかすら誰にもわからなかった。

このたび宝野らは、新しい組成の磁石になる可能性のある化合物の合成に成功した。

それは、ボロンのかわりに窒素を含む、「ネオジム・鉄・窒素」磁石である。

鉄と窒素というありふれた元素が組成の大半であり、ネオジムの使用量も従来のネオジム・鉄・ボロン磁石より少ない。

さらに、その化合物の性能を測定したところ、ネオジム・鉄・ボロン磁石化合物よりも優れていた。

ただし今のところ、320ナノメートルというごく薄い膜での合成である。磁石にするにはまずはネオジム・鉄・窒素の粉をつくらなければならないが、それはまだ先の話だ。

この研究についてくわしく知りたい方は、磁性材料ユニットのホームページへ!

液晶テレビ、パソコン、スマートフォン。

これらの画面は「液晶ディスプレイ」でできている。

液晶ディスプレイを近くでよく見ると、赤・緑・青の3つの小さなフィルターで構成されているのがわかる。

液晶ディスプレイの最も背面にある発光層からの光が、この小さなフィルターのそれぞれを通過したり、通過しなかったりすることで映像がつくり出されているのである。

光の通過を制御しているのは、発光層と色フィルターの間にある、液晶と電極である。電極に電圧がかかると液晶の構造が変化して光が通過しなくなる。逆に電極に電圧がかからなければ、光は通過する。

無数にあるフィルター1つ1つの背後にこうした液晶と電極があり、さらにその背後からやってくる光の通過を制御しているのだ。

この電極は「透明」である必要がある。そうでないとフィルターを通過する前に光が電極によって遮断されてしまう。

液晶ディスプレイには、透明で電気を流す「透明電極」が必須なのだ。

現在製造されている透明電極には、あるレアメタルが必ず含まれている。それは「インジウム」だ。

インジウムが入手できなくなったら?

液晶ディスプレイは製造できなくなってしまう。

そんなことにならないためにできることは何か?

インジウムを使わずに透明電極を作れないか...?

世界中でたくさんの研究者が挑戦中だ。

高分子材料ユニット有機材料グループの小林由佳は、これまでにない新しい概念の材料を生みだし、実用化に向けて研究を行っている。実用化されれば、インジウムを含む透明電極の代替となる可能性もある。

追求しているのは“純有機(有機物のみ)”でできた電気を流す材料(以下、導電体)だ。

有機物とは、炭素や窒素、酸素でできた“燃やせる”物質のことである。これらは本来、電気を流す性質はない。たとえば紙。

木材由来の有機物からできており電気は流れない。

電気は流れないが有機物の材料には多くのメリットがある。加工しやすく、軽く、安い。液体にも溶けるし、ぐにゃぐにゃ曲げることもできる。透明にもなる。燃やしてしまうこともできる。ひとたび実用化されれば身の回りのどこでも使える可能性をもっているのだ。

では、そもそも電気が流れるというのはどういうことか?

それは、+や-の電荷を帯びた粒子が物質の中を流れるという現象である。これらの粒子はいわば電気の運び屋なので、「キャリア」とよばれる。

代表的なキャリアは、-の電荷を帯びた「電子」である。

そのほかには、+の電荷を帯びた粒子である「プロトン」や、電子が抜けでた“穴”である「ホール(正孔)」などがある。

有機物の中にもともとなかったキャリアをつくりだす...それが有機物を導電体にする方法なのだ。

実は電気が流れる有機物はすでに実用化され、私たちの身の回りで活躍している。たとえば、銀行のATMのタッチパネル。あの原理を生みだしたのが、2000年にノーベル化学賞を受賞した白川英樹博士らのグループだ。白川博士らはプラスチックのような有機物を導電体にすることに成功した。

また、学術的に長年研究されてきたのは、1957年にアメリカの化学者ロバート・マリケン博士によって発明された「電荷移動錯体」とよばれる物質だ。

この二つのタイプの有機導電体は、「何か他の要素を加える」ことによってキャリアを発生させている。

一方、小林が生みだした有機導電体は「何も加えない」のが特徴だ。何も加えなくてもキャリアを発生させることができるのである。だから「純有機」導電体なのだ。

では、どのようにしてキャリアを有機物中に生みだしたのか?

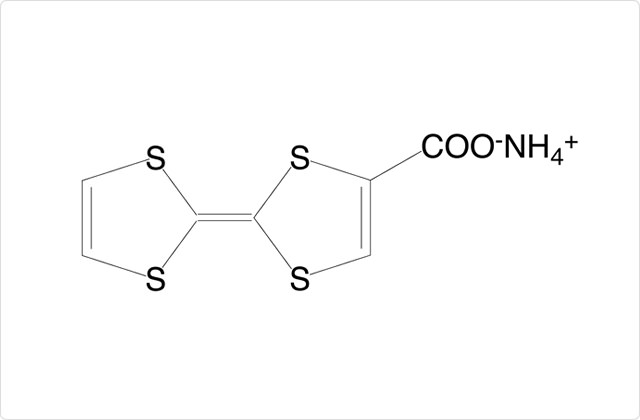

小林が得意とするのは、分子の構造をデザインして新しい機能を生み出すことである。新しい有機導電体のために設計したのがこの下に示す分子。「テトラチアフルバレン」と「カルボン酸」そして「アンモニア」がゆるくくっついたものだ。

五角形の構造が2つくっついたものがテトラチアフルバレン。そこにカルボン酸(COOH)とアンモニア(NH3)がゆるくくっついている。

テトラチアフルバレンとカルボン酸が合体した分子は、半導体の研究などでこれまでにも扱われていたものだ。この分子とアンモニアで塩(えん)をつくることによって、カルボン酸とアンモニアの間に「塩矯」とよばれるある種の弱い結合をつくりだした。塩矯とは、私たちの体にも存在する、有機物の結合の一種だ。

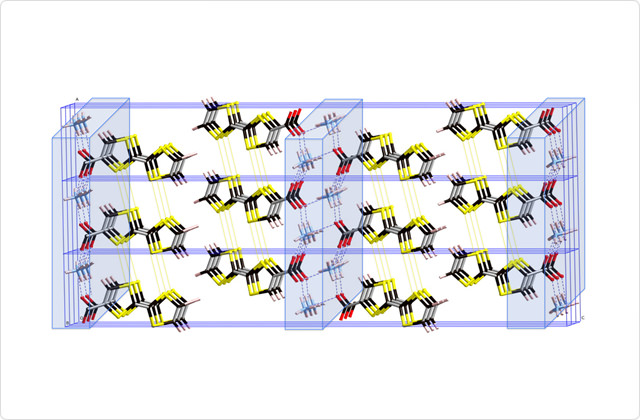

テトラチアフルバレンとカルボン酸、アンモニアを溶媒に入れると、これらの物質は瞬時に塩矯ネットワークを形成しはじめ、下に示すような「超分子」と呼ばれる巨大分子構造をつくりだす。

ネットワークが瞬時に組み上がる。塩矯は青色の部分。

ネットワークが組み上がると同時に、この構造内である現象がおきる。塩矯の部分から一部のプロトン(+の電荷を帯びた粒子)が勝手に抜けでてしまうのである。

すると何がおきるのか?たくさんの穴が空いて、残ったプロトンがキャリアとなり、電気を運ぶ役割を果たすのである。

さらにこの構造ではとてもユニークな現象がおきる。プロトンのほかに、電子の抜け穴であるホールも現れて、こちらも電気を運ぶ役割を果たすのである。

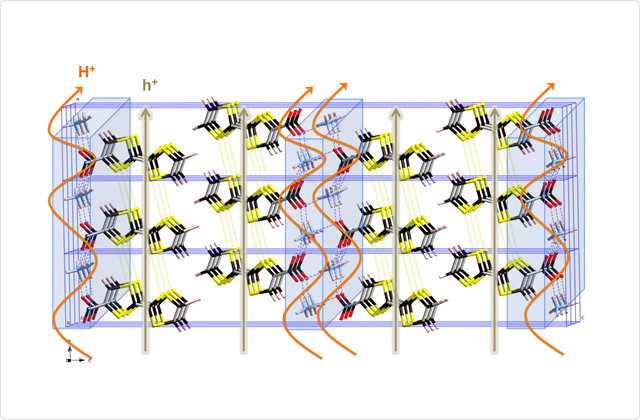

そのようすを示したのがこの図だ。

プロトン(H+)とホール(h+)はそれぞれ別のルートを流れる。

溶媒中で有機物をまぜるだけで塩矯をつくりだし、プロトンとホールという2種類のキャリアを発生させる。このような方法で有機物中にキャリアを発生させたのは小林が世界で初めてだ。

マリケン博士や白川博士に次ぐ、第三の有機導電体の生みの親なのである。

溶液をまぜるだけなので製造はとても簡単。従来の有機導電体をつくるときに必要だった他物質の添加も必要ない。これは純有機であることのメリットの一つだ。

また、小林が生みだしたこの純有機導電体は、熱に反応したり、磁気的な性能をもっていたりと、興味深い特徴を備えている。純有機導電体しかもっていない性質もみつかっており、それらは現在次々に小林らによって研究・発表されているところだ。

また、2014年にはさらなる飛躍もあった。

この有機導電体に電気が流れることは2009年ころからわかっていたのだが、その電気伝導度が金属並みになったのである。

この成果の鍵はやはり分子のデザインだった。キャリアの通り道を広げるように分子を設計することで、金属並みの高い電気伝導度を達成できたのである。電気伝導度だけを見れば、“有機物が金属になった”と言うこともできる。

この金属並みの導電度をもつ有機物なら、液晶ディスプレイの材料になり得る。レアメタルのインジウムどころか無機物もいっさい使わない純有機の透明電極だ。それは有機物でしか出せないさまざまなメリットを兼ね備えた魅力的な材料になるにちがいない。

ステンレス鋼は、さびにくいことが売りの合金である。

家庭でも産業でも至るところで活躍している。

ステンレスはなぜさびないか?

鉄を主成分に、クロムやモリブデン、ニッケルといった金属を加えているためだ。これらの添加金属が鉄鋼の表面に膜をつくることによって、さびが発生しにくくなっている。

しかし、実はさびることもある。重ねたステンレスを海水につけておくと、合わせ目の細いすき間ではこの表面の膜ができにくくなり、さびてくるのだ。このようなさび方を専門用語で「すき間腐食」という。

すき間腐食がおきるとステンレスはもろくなってしまう。そのため、海水中に建てる橋脚などの建造物の土台には現在ステンレスは使われていない。こうした特殊な場所で使える材料として、すき間腐食がおきないステンレスが期待されている。

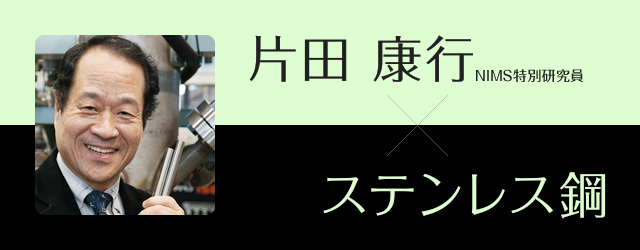

片田康行は、ステンレスのすき間腐食を防ぐべく新しい材料の開発に取り組んだ鉄鋼の専門家だ。

すき間腐食を防ぐには、クロムやニッケルといった添加金属の量を増やすという方法がある。しかし、これらはすべてレアメタルである。とくにニッケルは高価なレアメタルだ。

できるだけ貴重な資源を使わずに腐食しにくい(つまり耐食性の高い)ステンレスをつくるにはどうすればよいか?

その鍵をにぎるのが「窒素」である。

窒素が耐食性の向上にプラスにはたらくことはヨーロッパを中心に以前から知られていた。鉄鋼に窒素を加えるさまざまな方法が開発され、実用化されてきた。

そんな中、片田が目指したのは、「不純物を極力減らした高窒素ステンレス」だった。

従来の窒素入りステンレスには不純物が含まれ、それらが耐食性を下げるはたらきをしていた。また、窒素は簡単には鉄鋼に入っていかないため、マンガンという金属をあわせて添加する必要があり、このマンガンも不純物としてはたらいて耐食性を下げてしまう。

これらの不純物をできるだけ除き、さらに高濃度で窒素を添加できれば、きわめて耐食性の高いステンレスができるのではないか?片田はこう考えたのだ。

理想のステンレスをつくるため、片田は装置を開発することにした。「窒素ガス加圧式ESR装置」という。従来からあったESR装置を改良したものだ。

この装置のしくみはこうだ。まず、鉄とクロムでできた合金の棒の内部に窒化クロムの粉末を封入する。そして棒全体を40気圧という超高圧の窒素ガスで加圧しながら電気の力で棒を溶かしていく。溶けた合金は装置の下部で受け止められ、窒素入りステンレスのかたまりとなって現れる。

この装置の新しさの一つは、窒素ガスで加圧するという点である。窒素ガスで加圧することにより、従来より高い濃度で窒素をステンレス中に入れ込むことが可能になっている。また、構造上、合金中に不純物ができにくい。

片田の開発した装置は、不純物を減らしながら同時に窒素を高濃度で添加できるという点で画期的であり、この点において世界初の成果となった。

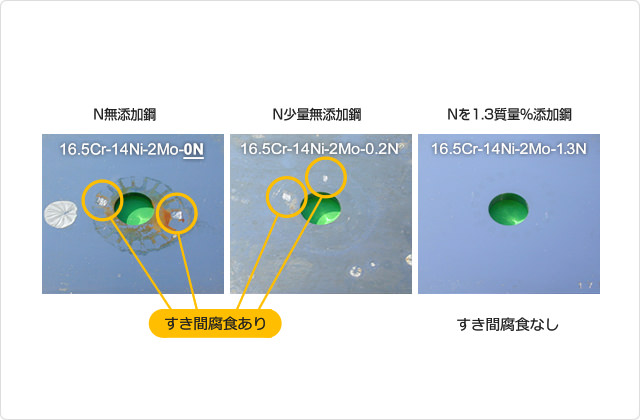

片田のステンレスの耐食性は実験で証明された。5か月間海水につけてもすき間腐食がまったくおきなかったのだ。

5か月間海水につけておく実験の結果。左から順に、窒素無添加ステンレス、窒素を少量添加したステンレス、窒素を1.3質量%添加したステンレス。

この実験後も海水につけつづけたところ、なんと腐食がおきなかった期間は8年にも及んだという。

この方法を使うことでニッケルをまったく含まない耐食性にすぐれたステンレスをつくることができるようになった。

ニッケルはいわゆる金属アレルギーの代表的な原因物質だ。体表につけたり、体内に入れたりする金属の材料として、窒素入りニッケルフリーのステンレスは有望なのだ。

片田の開発した高窒素ステンレス鋼(1)。管楽器のマウスピースの試作品(2)。体内に埋め込む人工関節の試作品(3)。物質・材料分野の優れた研究者に授与されるNIMS賞のメダル(4)

現在のところ片田のステンレスはまだ実用化には至っていない。窒素を入れるとどうしても硬くなってしまうため扱いづらいこと、そして製造にはまだコストがかかることが主な課題だ。

「将来、この材料を元に研究を受け継いでくれる研究者を探しているところです」と片田は話している。

元素の可能性を探る

特殊で希少なレアメタル。それは元素界のウルトラ兄弟とも言える存在である。

ウルトラマンが強いのは当たりまえだ。レアメタルもそうである。特殊で優れた元素であることはわかっている。しかし、ありふれた元素でもできることはある。そして時にはレアメタルを凌駕する性能を見いだせることもある。

元素の、材料の、可能性をとことん探る。そうして生まれた新材料は世の中を変えるかもしれない。

研究者たちは挑戦をつづけている。

【取材・文】レカポラ編集舎 小野寺佑紀氏(編:NIMS)

【写真】安友写真事務所、NIMS