環境問題解決に挑む物質材料研究

環境問題解決に挑む物質材料研究

CO2を削減する火力発電用耐熱鋼

の開発に関する研究

|

超鉄鋼研究センター |

|

岡田 浩一 |

環境問題解決に挑む物質材料研究 環境問題解決に挑む物質材料研究

CO2を削減する火力発電用耐熱鋼 の開発に関する研究 |

|

|

|

|

||

|

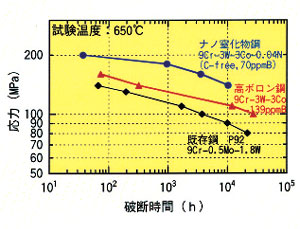

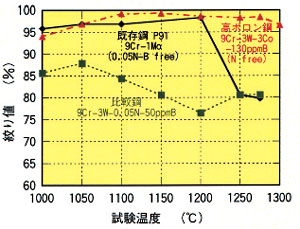

| 近年地球温暖化防止の観点から、CO2ガスの削減が求められていますが、火力発電における発電効率を上げることができれば温暖化ガスの大幅な削減が図れます。そのためには蒸気タービンを廻す蒸気温度(現状約600℃)を650℃程度まで高めなくてはならないので、より高温強度、特にクリープ(長時間かけて変形し破断する現象)特性に優れた材料の開発が必要です。 私達は、これまで高温強度に優れた高Crフェライト系耐熱鋼の開発に取り組み、実験室レベルで、既存の材料を上回る特性を持つ材料を見いだしています。図1に650℃で加える応力とこの応力下で破断するまでの時間(クリープ寿命)の関係を、既存のフェライト系耐熱鋼で最も高強度であるP92鋼と比較して示します。新しく開発された材料は、100ppm程度の高濃度のボロンで強化した高ボロン鋼と、ナノオーダーの窒化物で強化を図ったナノ窒化物鋼で、何れの材料も既存鋼のクリープ強度を大ききく上回っています。 発電所の配管(主蒸気管)は、外径400から600mm、肉厚50から100mm程度、長さ100m以上と大型で、かつ、溶接構造です。従って、開発鋼を実用化するためには大型の鋼管に製造加工できること、きちんと溶接でき溶接部のクリープ強度も十分高いことが必要です。図2は鋼管製造性の評価の一つとして、高ボロン鋼の熱間での加工性(熱間延性)を調べた結果を示します。従来、ボロンの過剰な添加は熱間加工性を低下させると言われていました。窒素濃度を数10ppmまで低くすることで、その要因の粗大なBN系介在物の生成が抑制でき、高強度でしかも従来鋼を凌ぐ高温延性が得られるようになりました。さらに高ボロン鋼は、外径84mm肉厚12.5mmと小型ではありますが実製造設備を用いた鋼管の試作にも成功し、溶接に関する研究にも着手しています。 今後は、溶接材料開発も含めて、実用化に向けた研究開発を民間企業の協力を得て加速していきたいと考えています。 |

|

|

|

図1 開発鋼のクリープ破断強度 |

図2 高ボロン鋼の熱間加工性 |