環境問題解決に挑む物質材料研究

環境問題解決に挑む物質材料研究

超高効率ガスタービン用

新耐熱材料の開発

|

材料研究所 |

|

横川 忠晴 |

環境問題解決に挑む物質材料研究 環境問題解決に挑む物質材料研究

超高効率ガスタービン用 新耐熱材料の開発 |

|

|

|

|

||

|

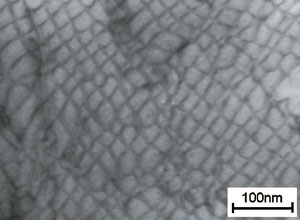

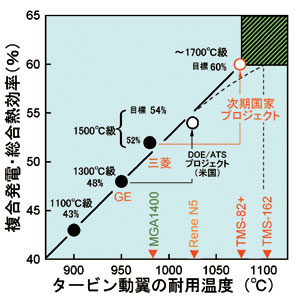

| 火力発電設備やジェットエンジンなど、多くの産業分野でガスタービンが用いられており、国民生活に欠かすことのできないものとなっています。一方、国内のCO2総排出量の約30%が火力発電関連から排出されています。地球温暖化防止の観点から、現行の火力発電設備の熱効率約40%を大幅に向上させ、CO2排出量を削減することが強く望まれています。ガスタービンの熱効率を向上させるためには、タービン燃焼ガス温度を上昇させるのが非常に効果的ですが、それを実現するための新耐熱材料の開発が必須です。 私達が進めている「新世紀耐熱材料プロジェクト」では、世界最高の耐用温度1100℃(137MPaの応力下で1000時間クリープ破断せずに使用できる温度)をもつNi基単結晶超合金の開発に成功しました。開発合金(TMS‐162)は、独自の合金設計法に基づき、モリブデン(Mo)添加量を増やし、合金中の析出物と母相との整合界面に形成される界面転位網を微細化して強化する(図1)とともに、ルテニウム(Ru)も増量することで組織安定化を図っています。この合金を用いることにより、現行1100〜1300℃の燃焼ガス温度(翼耐用温度900〜950℃)を1700℃まで高めることができ、総合熱効率60%を超す液化天然ガス(LNG)燃焼超高効率複合発電設備が実現可能になります(図2:通常、タービン翼は内部冷却して使われるため、翼表面温度は燃焼ガス温度より低くなります)。 発電設備の総合熱効率が20%向上すると単位電力あたりのCO2発生量が30%以上削減されます。すなわち、国内大型発電設備を超高効率複合発電化すれば、国内総CO2排出量の10%を削減でき、京都サミットにおける日本のCO2削減目標6%達成に大きく貢献できます。 また、この合金はジェットエンジンや熱電併給(発電+廃熱利用ボイラー)システムなどの高出力・高効率化を可能とし、環境負荷の大幅な軽減とともに実効ある地球温暖化対策、エネルギー資源の有効利用に貢献することができます。 |

|

|

| 図1 析出物と母相との界面転位網を25nmにまで微細化して強化し、ルテニウム添加で組織安定化したNi基単結晶超合金の透過型電子顕微鏡写真. | 図2 複合発電総合熱効率と動翼耐用温度との関係(赤字:NIMS開発合金、右上緑部分は本プロジェクトの開発目標) |