耐用温度1100℃のニッケル基超合金を開発

− 新世紀耐熱材料プロジェクトでの目標をクリア −

材料研究所

超耐熱材料グループ

小泉 裕

|

耐用温度1100℃のニッケル基超合金を開発 − 新世紀耐熱材料プロジェクトでの目標をクリア − |

|

|

|

|

|

材料研究所 |

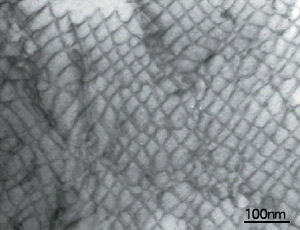

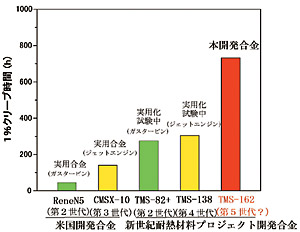

| 発電設備やジェットエンジンなどにガスタービン機関が数多く使われ国民生活に不可欠なものとなっています。最近、CO2排出量大幅削減の観点から、より高効率なガスタービンの開発が望まれています。当機構では、1999年度から5カ年計画の「新世紀耐熱材料プロジェクト」において、タービン燃焼ガス温度を上昇させ、タービンの熱効率向上を実現するための超耐熱材料として、ニッケル(Ni)基超合金、セラミックス、高融点超合金の開発を行っています。 今回、石川島播磨重工業株式会社との共同研究により、世界最高の耐用温度1100℃(応力137MPaで1000時間クリープ寿命)のニッケル基単結晶超合金TMS-162合金の開発に成功しました。この合金に遮熱コーティングを施し、空冷して用いることにより、総合熱効率60%を超すLNG(液化天然ガス)燃焼超高効率複合発電の開発や純国産航空機用ジェットエンジン開発が可能になると期待されます。 この合金は、これまで最高だった第4世代TMS-138合金をベースに合金設計により、モリブデン(Mo)の添加量を増量して、合金中の析出物と母相との整合界面に形成される界面転位網を微細化して強化する(図1参照)とともに、ルテニウム(Ru)を増量して組織を安定化させました。この合金について、800〜1100℃、137〜735MPaの試験温度・応力でクリープ試験を行ったところ、図2に示すように1100℃、137MPaにて1%クリープ変形に至る時間は、新超合金は730時間以上となり、新型ジェットエンジンに実用化されている第3世代合金CMSX-10の約5倍、第4世代合金TMS-138の約2.5倍であることが明らかになりました。 開発したNi基単結晶超合金TMS-162は、第5世代ともいえるものであり、本プロジェクトのNi基超合金の開発目標を達成した世界最高の耐用温度を有する超合金です。 |

| (本研究成果は、日刊工業新聞、日本工業新聞、日経産業新聞、科学新聞、鉄鋼新聞の各紙に紹介されました。) |

|

|

| 図1 析出物と母相との界面転位網を25ナノメートル(nm) (TMS-138合金は60nm)まで微細化して強化したTMS-162の透過型電子顕微鏡写真 |

図2 開発合金TMS-162の1%クリープ時間.1100℃、137MPaにおいて1%クリープ変形に至る時間が実用合金CMSX-10の約5倍と優れている |

|