国産宇宙ロケットを支える材料強度データシート

ロケットエンジンに使用されるニッケル

基超合金の低温・高温強度特性

- 宇宙関連材料強度データシートNo.2 -

|

|

|

材料基盤情報ステーション 疲労研究グループ |

|

|

小林 一夫 |

山口 弘二 |

国産宇宙ロケットを支える材料強度データシート ロケットエンジンに使用されるニッケル 基超合金の低温・高温強度特性 - 宇宙関連材料強度データシートNo.2 - |

|

|||

|

|

||||

|

||||

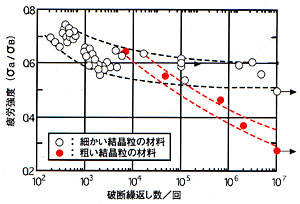

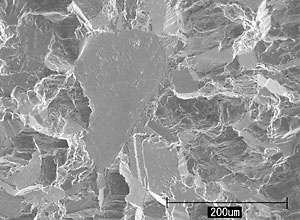

| Alloy 718(52Ni-18Cr-5Nb-3Mo-1Ti)は、加工と溶接ができ、低温から高温まで使用できるため、ロケットエンジンの主要構造部に用いられるニッケル基超合金です。国産ロケット開発における各種材料強度特性のデータ整備を進める中で、エンジンの燃焼系などの各部位の使用環境を考え、宇宙関連材料強度データシートNo.2では、77Kの低温から873Kの高温において、同超合金の溶接継手の破壊靭性、疲労特性などが求められています。さらに、これらの特性が発現するメカニズム等も並行に研究を進めています。 Alloy 718超合金のような先進材料では、製造方法や熱処理などの違いが材料強度に大きな影響を及ぼします。そこで、実際の部位に使用された材料と、作り方の一部を変えた材料について、873Kの高温疲労寿命特性を調べました。具体的には実際に使用されている材料(平均粒径85μm、粗い材料)に加え、それよりも約1/10の結晶粒サイズを持つ材料(細かい材料)の高温疲労試験を行い、疲労強度に及ぼす結晶粒サイズの影響と破壊形態を調べました。 図に結果を疲労寿命線図で示します。縦軸の疲労強度は負荷応力(σa)を各材料の引張強度(σB)で割った値(σa /σB)です。結晶粒が細かい材料の107回疲労強度は、一般材料が示す傾向と同じく0.5程度であるのに対し、実際の部位に使用された材料のそれは約0.3と低くなりました。特に、105回以降で急激な強度低下が認められます。この急激な低下を示した試験片の破面を写真に示します。チタン合金(Ti-5Al-2.5Sn ELI)と同じく、ニッケル基超合金も写真中央の平坦に見える所を起点とし、内部破壊しました。平坦部の大きさはほぼ結晶粒サイズに対応しています。 以上のことから、Alloy 718超合金のような先進材料の内部破壊克服には、結晶粒を小さくすることが重要ではないかということが明らかになりつつあります。 |

|

|

|

図 Alloy 718超合金の高温疲労寿命特性 |

写真 内部破壊を示す疲労破面 |