国産宇宙ロケットを支える材料強度データシート

H-II ロケット8号機FTPインデューサの小さな加工痕

- 極低温疲労においては小さな加工痕も無視できない -

材料基盤情報ステーション

極低温材料グループ

由利 哲美

国産宇宙ロケットを支える材料強度データシート H-II ロケット8号機FTPインデューサの小さな加工痕 - 極低温疲労においては小さな加工痕も無視できない - |

|

|

|

|

|

材料基盤情報ステーション |

| 材料表面に存在する微小な傷が、その材料の疲労特性へ影響を与え、予期しない事故を引き起こすことが多々あります。H-II

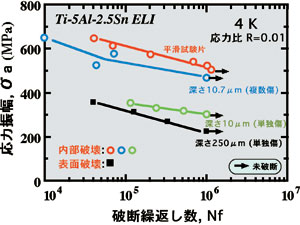

ロケット8号機においては、液体水素(20K)で使用されているチタン合金製のFTPインデューサが長さ350μm、深さ15μmの小さな加工痕から疲労破壊しました。髪の毛の直径が約50μmであることを考えると、深さ15μmの加工痕は小さく、肉眼では確認することができません。打ち上げ失敗の原因追及の過程において、このような小さな加工痕が疲労破壊を引き起こしたかが大きな議論になりました。 そこで、データシートと平行し、これに対する答えを得る研究を開始しました。研磨紙で複数の小さな傷を付けた試験片、工具で単独の小さな傷を付けた試験片を作成し、20Kに近い極低温の液体ヘリウム(4K)中で疲労試験を行いました。図に極低温疲労試験結果を示します。傷の付いていない平滑試験片は内部破壊しました。100番研磨紙では深さ10.7μmの複数傷が付きましたが、平滑材に比べ、少し疲労強度が低下し、内部破壊しました。ほぼ同じ深さ10μmの単独傷の場合には、大きく疲労強度が低下しましたが、内部破壊しました。深さ250μmの単独傷の場合には、疲労強度はもう少し低下しましたが、内部破壊せず、傷の先端から疲労き裂が発生する表面破壊をしていました。FTPインデューサ表面には深さ15μmの加工痕が単独で存在し、破壊様相は250μmの単独傷の場合と同じでした。この状況をより確実にするため、現在深さ15μmの単独傷を付けた試験片を用いて疲労試験を行っています。 このように、室温では問題になりませんが、4Kや20Kのような極低温においては、目で見えないような小さな傷が疲労破壊を引き起こし、さらに疲労強度も大きく低下させることが明らかになりました。これを受け、H-II Aロケットにおいては、小さな傷を許さない製造管理が行われています。 |

|

|

図 傷を付けた試験片を用いて得たTi-5Al-2.5Sn ELIの4Kにおける疲労特性 |