新世紀耐熱材料プロジェクト

新世紀耐熱材料プロジェクト

コーティングチーム

村上 秀之

(東京大学より併任)

新世紀耐熱材料プロジェクト 新世紀耐熱材料プロジェクト

|

|

|

|

|

|

コーティングチーム |

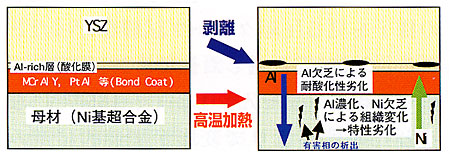

| ガスタービンやジェットエンジン中の燃焼ガスの温度は、最新のもので約1500℃に達しており、それらの動静翼として用いられているNi基合金の融点(1400℃)を超えています。このような状況ではコーティングによる耐熱特性の向上が必要となります。 一般的な耐熱コーティングの例を図1左側に示します。母材にボンドコートと呼ばれる層を被覆し、その上にYSZ(イットリア安定化ジルコニア)のセラミックコーティングを施します。ここでボンドコート材としては、MCrAlY(Metal:CoやNi +Cr+Al+Y)と呼ばれる合金や、PtAl、即ちPtを被覆したあとにAlの拡散浸透処理(Al蒸気中に母材を入れ、表面にAlの濃化層を作る)を施したものが用いられています。ところが、高効率化のためには運転温度の上昇が必要で、そのため母材の温度も上昇します。すると母材・ボンドコート材間で元素の移動が激しくなり、たとえば図1の右側に示すように、AlやNiが拡散することでボンドコート自体の耐酸化性が劣化し、セラミックコートの剥離を引きおこすだけでなく、ボンドコート近傍で合金組成が変化し、母材自体の耐熱特性が劣化するという問題が発生しています。 そこでコーティングチームでは、耐酸化性、耐腐食性が良好で、かつ母材の組織変化を押さえる働きをする新しいボンドコート材の開発に着手しました。その一例として、Ir-Ta系合金について紹介します。EB-PVD法(電子ビーム物理蒸着法)を用いてIr-Ta合金をNi基単結晶超合金TMS-75に被覆し、Alの拡散浸透処理を行いました。この試料と、純Taを被覆し、Alの拡散浸透処理を施した試料に関し、繰り返し腐食試験を行った結果について図2に示します。Ta被覆材に比べてIr-Ta被覆材は長方形の板状の原型をとどめていることからも、耐腐食性に優れていることが明らかです。また、耐酸化性が向上することや、母材の組織変化も抑えられることが確認されており、新しいボンドコート材として期待できそうです。 今後、コーティングチームは東大マテリアル工学科と連携し、コーティングシステム開発を進めていく予定です。 |

|

|

図1 耐熱コーティングの模式図と剥離の過程 |

|

|

図2 表面に溶融塩(Na2SO4)を塗布し900℃、20時間の繰り返し酸化試験を行った後の |