新世紀耐熱材料プロジェクト

新世紀耐熱材料プロジェクト

―粒界相制御による窒化ケイ素の耐熱性向上―

セラミックスチーム

広崎 尚登

新世紀耐熱材料プロジェクト 新世紀耐熱材料プロジェクト

―粒界相制御による窒化ケイ素の耐熱性向上― |

|

|

|

|

|

セラミックスチーム |

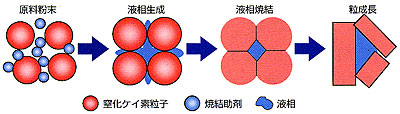

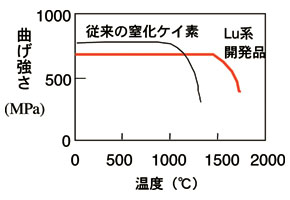

| 窒化ケイ素セラミックスは、自動車用エンジン部品を始めとして多くの機械部品に使われており、構造材料として実績のある材料です。これは、室温から1000℃程度の温度範囲では、耐食性、強度、靱性に優れており、最も信頼性の高いセラミック材料であると評価されているからです。しかし、この材料は1000℃以上の温度では強度が低下するため、ガスタービン用の材料として使用するには問題がありました。 セラミックスチームでは、高温での強度低下の原因である粒界相の組成を制御することによりこの材料の耐熱性を向上させて、1500℃での温度で使用可能な材料の開発を目指しています。この材料の高温での強度低下は窒化ケイ素焼結体に含まれる粒界相の軟化が原因です。窒化ケイ素は難焼結性の物質であるため、緻密な焼結体を得るには焼結助剤の添加が必要です。焼結助剤は高温で液相を生成して液相焼結の機構(図1)が働き緻密化が進行しますが、焼結後の冷却中に粒界にガラス相として残留し、高温強度低下を引き起こします。 これらの問題点を解決するには、焼結には有効であって耐熱性の高い粒界相を形成する液相を設計する必要があります。Lu系の酸窒化物(Lu4Si2O7N2)はこの条件を満たす液相です。この液相組成の焼結助剤を添加した材料は、粒界相が結晶化しやすい(図2)特長を持ち、粒界ガラス相の大部分は特別な熱処理を施すことなく耐熱性の高い酸窒化物に変化します。これにより、焼結体の高温強度が従来の耐熱窒化ケイ素と比べて200℃程度向上します(図3)。さらに、この材料は1500℃までの温度で酸化量が少ない特長を持ち大気中の高温環境で使用するのに適しています。 現在はこの結果を踏まえて、精密な組成制御と結晶化制御によりガラス相が極めて少ない材料の開発を進めており、耐熱性の一層の向上が期待されます。これにより、1500℃の引張環境で1000時間以上に渡ってクリープ破断しない材料の開発を目指しています。 |

|

|

図1 液相焼結の模式図 |

|

|

|

図2 窒化ケイ素(Si3N4)焼結体の微構造 |

図3 窒化ケイ素の高温強度 |