機器の設計及び信頼性向上のために、用いられる材料の使用される条件での特性を十分に把握することは重要なことであり当然のことです。しかし先端技術の分野では、用いる材料の歴史が浅く十分なデータが整備されていないまたは使用環境での材料特性評価が難しい・評価法が定まっていないなどの理由で、外国の使用例や類似データが参照されている場合があります。

その一つの例が、国産宇宙ロケットのエンジン関連材料の液体水素温度(−253℃)の極低温等における特性です。国内では材料試験が難しく多額のコストを必要とされていたため、機器の設計に際し多くの場合NASA等から公表されている液体水素中のデータあるいは国内で報告されていた液体ヘリウム中での同種材料のデータが主に参照されていました。このことが、H-II ロケット8号機の事故解析において指摘され、宇宙ロケットの信頼性向上の一つとして、実際に使用している材料の極限環境における特性を取得するとともにデータシートとして出版しています。

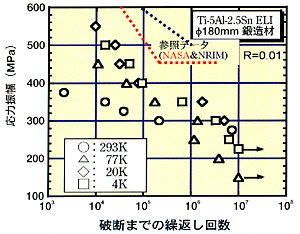

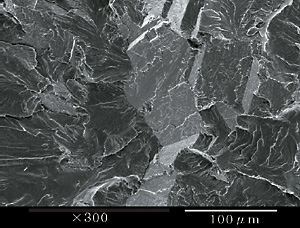

図1に、ロケットエンジンで使われているTi-5%Al-2.5%Sn ELI合金の各温度における疲労特性と従来の参照特性を示します。図中の点線は20KでのNASAの2.5mm厚の薄板材と4KでのNRIMの鍛造した角材の疲労寿命データの目安の線で、これらのデータと比較すると、今回取得した材料の疲労特性は106回付近で約30%低く、H-II ロケット8号機の事故調査の際の応力解析で議論された応力レベルで破壊に至ることを裏付ける結果となっています。従来の材料は薄板材あるいは加工度の大きい鍛造材であるのに対し、本材料は仕上がり形状が大きく鍛造比が比較的小さく、結晶粒径も大きく約80μmでした。図2に示す4Kにおける疲労破面で、疲労発生の起点部に粗大なα粒径に相当する平坦な面を示すファセットがあることから、本材料の疲労特性が従来報告されているデータより低い主な要因は、材料の作りこみが違えば強度も違い、試験片内部で粗大なα粒径に相当するファセットの形成を伴う内部破壊が生じることと密接に関連していると考えられ、疲労強度に及ぼす切欠の影響の評価結果からも裏付けられています。また、結晶粒径の大きい他の材料や高温疲労においても同様な疲労特性の低下を見出し、信頼性の一層の向上に向けて特性データを整備するとともにメカニズムの解明を進めています。 |