鉄鋼製造プロセス中で生成、混入する非金属化合物は、介在物と呼ばれ、従来製品の性質に悪影響を及ぼすものとして、除去される努力がなされてきました。しかし、この介在物のサイズをナノ化することで、悪影響を押さえ、機械的性質を向上できる可能性があります。

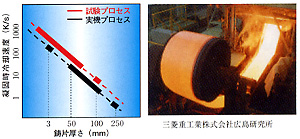

私達は、溶解した鉄を鋳込んで(鋳造)冷やす(冷却)プロセスの、冷却速度を大きくすることで、介在物の析出を制御し、かつ介在物の成長を抑え、微細化する試みを行いました。鋳造プロセスでは通常水冷した銅鋳型などを用いて鋳込みますが、この鋳込み幅を狭くすると冷却速度が大きくなるという関係があります。今回は、水冷した銅製ロールの間に溶鋼を流し込んで連続的に板状に固めるという、現存の鉄鋼製造プロセスの中で最も大きな冷却速度をもつストリップキャスティングという手法を用い、鋼の回生材(スクラップ鉄)の有効利用という見地から銅、硫黄、りんなどを含有したスクラップ鋼に近い材料を対象に実験を行いました(図1)。

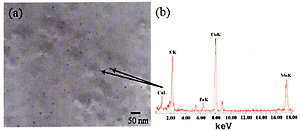

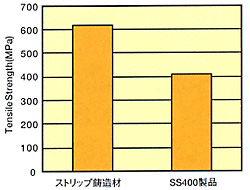

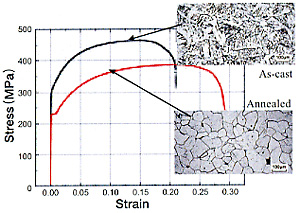

その結果、鋼中に介在物としては今までにない超微細なサイズ(平均約15nm)の化合物が析出していることがわかり、解析によりこの介在物の主成分は硫化銅(Cu2-xS)であることがわかりました(図2)。このプロセスにより、通常材(SS400規格)に比較して強度が約1.5倍化され、また強度・延性バランスが向上しました(図3)。この強度上昇の原因を探るため、本鋳造材とそれを焼き鈍した焼鈍材(表紙写真上)の強度特性を調べ、解析した結果、金属組織の細かさの差よりも、ナノ介在物の存在が大きく強度向上に寄与することがわかりました(図4)。

また、通常の鋳造プロセスでは粗大な介在物のMnSの析出が問題になりますが、急速冷却であるために、この析出が抑えられ、Cu2-xSが析出すること、また不純物リンが共存することにより、Cu2-xSの析出しやすい温度域が広がり、有利になることなどがわかってまいりました。

以上の成果に基づき、ナノ介在物を生成、利用するための研究をさらに展開していきます。 |