|

ものづくり最先端II |

|

粒子径が揃った |

||

|

|

||

|

|

||||||

|

|

|||||

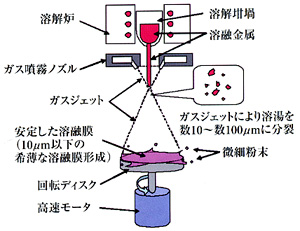

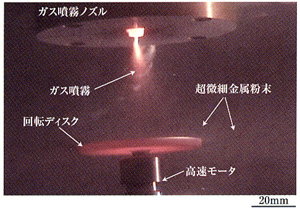

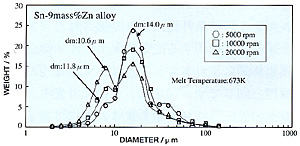

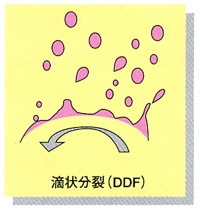

| 射出成形、電子部品接合用はんだや導電性インクなどの先端的な新しい粉末冶金技術に応用できる粒子径が揃った微細球状粉末の要求が多くなっています。しかし、これらのアプリケーションには従来の粉末製造法で生成された粉末では対応が非常に厳しくなっております。私達はこの問題を克服するために、新しい粉末製造法としてハイブリッド噴霧法を開発しました。 |

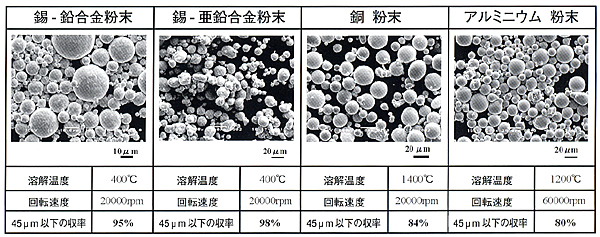

| 近年、金属粉末の用途は一般の焼結機械部品用だけではなく金属射出成形用、金属塗料用、傾斜機能材料用、三次元積層造形用、小型電子基盤接合材用などに用いられています。 一方、先端的技術ニーズに対応できる酸素濃度が低く微細球状で、かつ粒子径の揃った高品質な粉末の要請が強くなっております。しかし、この様なニーズに対応する粉末を製造する方法は従来の技術では非常に難しく新たな粉末製造技術が強く要望されております。 私達は従来の粉末製造技術では製造が不可能であった10μm以下の球状で粒子径が揃った酸素含有量の低い粉末を容易に製造できる世界で初めての粉末製造法(ハイブリッド噴霧法)を研究開発しました。 このハイブリッド噴霧法(図1)はガス噴霧法と遠心噴霧法を効率よく組み合わせたものです。ガス噴霧法は金属溶湯をガスジェットにより数10〜数100μmに分裂させる方法です。この時、下部に設置してある回転ディスクを高速回転(1分間に5000〜66000回転)させておき、その回転ディスク上全面に均一にガス噴霧流により満遍なく降り注ぎ、10μm以下の薄い溶融膜を形成させ、回転ディスク先端から微細液滴を飛散させて微細球状粉末を製造します。図2に粉末を製造している写真を示します。粉末は写真から観察されるように煙状に生成され、非常に細かい粉末であることがわかります。 この方法では金属の物性値(粘性・表面張力・密度)と回転ディスクの速度の関係を詳細に調べることで粉末の粒子径、粒度分布および形状などの制御を容易に行うことができます。図3に錫-亜鉛合金を用いて回転ディスクの速度を変化させて製造した粉末の粒度分布を示します。製造された粉末は回転速度が増大するほど微粒化が進んでおり、20000回転では粉末の平均粒子径は10.6μmと非常に細かくなっています。また、粒度分布は2つのピークを持つことが確認されました。この様な粒度分布は遠心力による液滴の分裂形態(図4)から示されるように滴状分裂の形態を示しております。すなわち、液滴が遠心力と溶融金属の表面張力でバランスを取りながら成長し、溶融金属の表面張力が遠心力を支えきれなくなった時点で滴状に離脱し、ほぼ径の揃った主滴とその尾部が分裂した余滴の二つのピークをもつ粒度分布となったものです。この分裂形態は従来の溶融金属の分裂形態では得られることができませんでした。しかし、ハイブリッド噴霧法では世界で初めて実現することができました。 ハイブリッド噴霧法で製造された各粉末の電子顕微鏡写真を図5に示します。この方法では噴霧チャンバー内の酸素濃度を0.01%(100ppm)以下に保持した後、粉末を製造するので粉末の酸素量は非常に低く抑えることができます。そのため、各粉末の形状は球状を呈しており、表面は凹凸が無く非常にきれいな状態となっております。さらに、製造される粉末の45μm以下の収率は錫-鉛合金粉末で約95wt%(重量%)、錫-亜鉛合金粉末で98wt%、銅粉末で約84wt%、アルミニウム粉末では80wt%と高い収率を得ることができます。 これらの成果は国内外の学協会に論文発表し、日本粉末冶金工業会においては第1回PM研究促進奨励賞を受賞し、新たな粉末製造技術として学協会・産業会から高い評価を受けております。さらに、今年度、金属微細粉末の製造法として基本特許(特許第3511082号)を取得しました。現在、粉末製造メーカ数社からこのライセンスを利用した共同研究を実施しております。 |

|

|

|

図1 ハイブリッド噴霧法の概念図. |

図2 ハイブリッド噴霧法による粉末製造. |

|

|

|

図3 回転数を変化させた場合の粒度分布. |

図4 遠心力による液滴微粒化の分裂形態. |

|

|

図5 ハイブリッド噴霧法により製造された各紛末. |