|

ものづくり最先端 |

|

低変態温度溶接材料の開発 |

||||||

|

|

||||||

|

||||||

|

|

|

||||||||||||

|

|

|||||||||||

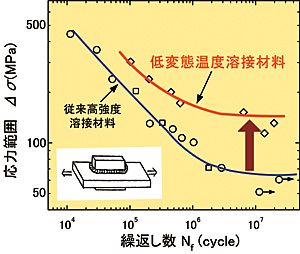

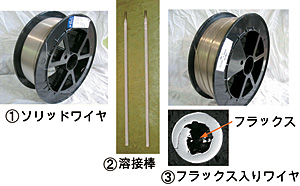

| 一般に、溶接によって溶接部には引張残留応力が生じます。これは溶接部やその近傍の高温で生じる局部的な体積膨張と、溶接金属自体の冷却に伴う収縮により発生します。このため、通常の溶接法では残留応力の発生は避けられません。また、残留応力は継手の疲労強度の低下の原因となるので、残留応力低減のために後熱処理(応力除去焼き鈍しなど)が行われます。 私達は溶接金属の膨張量を制御して溶接部に生じる残留応力を低減し、同時に高強度で溶接割れが生じない新しい溶接材料(低変態温度溶接材料)の開発に取り組んでいます。さらに、低変態温度溶接材料の優れた特性を十分に発揮できるように不要な溶接熱を可能な限り排除し、小入熱で効率よく深溶込みを形成する新アーク溶接法(超狭開先溶接)の開発も同時に進めています。 低変態温度溶接材料では、室温付近でのマルテンサイト変態膨張を活用することにより、引張の残留応力を低減したり、圧縮に変えることができます。これにより継手の疲労強度が2倍以上に向上しました(図1参照)。 溶接金属部では1000MPa級の高強度化が可能となり、高強度材料への適用が可能となります。高強度溶接材料では、溶接時に割れが生じやすくなるので、溶接前に継手を予熱します。低変態温度溶接材料では溶接割れを回避できる成分設計により、溶接コスト上昇の原因となる予熱を不要にすることができます。さらに、継手部の残留応力も低減されるので、溶接金属はさらに割れにくくなり、耐割れ性が向上しました。 溶接継手の腐食性は従来溶接材料(HT780用溶接材料)のレベルと同程度であり、実用上の問題はないことを確かめました。このように、疲労強度の向上と予熱及び後熱フリーは高強度鋼に適用する上での大きなメリットとなります。 実際の溶接で使用するために3種類の溶接材料を開発しました。(図2参照)(1)半自動溶接で使用するソリッドワイヤ、(2)手溶接で使用する溶接棒、(3)ソリッドワイヤの溶接作業性を向上させるフラックス入りワイヤ。これらのワイヤを適材適所へ使用することにより高強度鋼への適用が可能となります。さらに、各種鋼構造物の補強、補修溶接材料としての使用が期待できます。 |

|

|

||

|

図1 低変態温度溶接材料による継手の疲労強度向上. |

|