特集“環境・エネルギー材料”

特集“環境・エネルギー材料”

リサイクル鉄の超鉄鋼化

材料研究所

材料創製研究グループ

長井 寿

特集“環境・エネルギー材料” 特集“環境・エネルギー材料” |

|

|

リサイクル鉄の超鉄鋼化 |

|

|

|

|

|

材料研究所 |

| スクラップを徹底的に選別、分別して高性能な再生材とするのがリサイクルの常道だとすれば、混じってくる不純物や異物をむしろ積極的に取り込み利用して、再生材の高性能化に使うという逆転の発想の具体化に本プロジェクトでは挑戦しています。不純物除去が不要となれば、低コストな新しい再生製造法の開発につながり、確実に資源循環型社会の実現に寄与することができます。 |

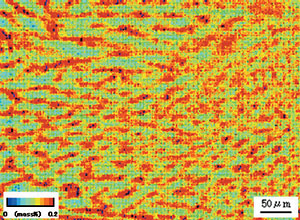

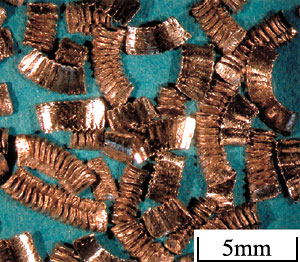

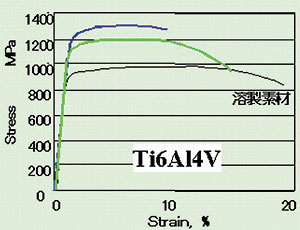

| 嫌われ者元素=リンを主役として使う 鉄鋼の割れ、脆さの元凶として嫌われるリンは、通常は極力取り除かれています。しかし、根っからの悪役ではありません。強化元素であり、耐食性を向上させる働きも知られています。悪役になるのは、結晶粒界にたくさん集まってしまう場合に限られます。超鉄鋼プロジェクトにおいて、超微細粒にしてリンを添加してみたところ、リンの悪影響がほとんど現れないということを確認しています。これは、微細粒化で粒界面積が格段に大きくなることが悪影響を抑えていると考えています。 問題は、より簡単により安価に微細組織の素材を作ることです。そこで、溶かしてから速い冷却速度で固めるときに、細かい凝固組織ができて、高濃度のリン集積部がより微細に分布するという事実に着目しました。 図1に示すように、リンを従来の10倍以上含む板材を急冷凝固で作成することにまず成功しました。凝固のままでも、目論見通りにリン集積部は微細に分散する(図2に急冷凝固作製材のリンの分布状態を示しています)ばかりか、低リン材よりも微細な粒が得られ、強度、伸びが両方とも改善されるという新しい現象も発見しています。 切削くずを利用して素材を上回る性能に再生する スクラップは溶かし直してもとの形に戻すのが普通です。しかし、溶かし直すためには、大きなエネルギーがどうしても必要になります。そこで、溶かさないで成形ができないかと考えました。これも超鉄鋼プロジェクトで、微鉄粉をパイプに詰め強加工を加えると健全な固化成形体が得られ、しかも超微細粒組織が生成されるという知見が得られていますので、その応用を考えました。 切削くずは、表面が酸化していますので、酸化物を異物として含むことになります(図3)。しかし、純鉄粉の場合でも粉表面の酸化物が微細粒化に重要な役割を果たしていることを突き止めていましたので、これはむしろ逆利用できる可能性があります。 図4は、高価なチタン合金にこのアイデアを適用した結果の一例です。結果から分かるように、もとのチタン合金(溶製素材Ti6Al4V)よりも優れた強度を得ています。くずをきちんと集めれば、必要エネルギーの低い方法で、高性能な素材を作り出すことができる新しいアイデアのひとつです。 プライオリティテーマを発掘する調査研究 リサイクル技術は教科書には載っていません。体系化されているのは良い素材をより良い原料から作り出す方法のみです。「現場に学べ」の法則に従い、国内外のリサイクル産業現場を中心に、材料の種類にこだわらない広範な調査研究を実施中です。成果は、ホームページに随時掲載し、公表していますので参考にして下さい。 (http://www.nims.go.jp/millennium/indexJ.html) また、プロジェクトのトピックスを月刊のメールマガジンで関係者、希望者に配信しています。 |

|

|

|

図1 ストリップ鋳片創製試験 |

図2 リンの微細分布状態 |

|

|

|

図3 切削くず |

図4 チタン合金の切削くずから作った新しい複合材の引張曲線(青線及び緑線は再生材、黒線はもとのチタン合金を示す) |